封箱機日常怎么檢修,封箱機日常檢修

作者: 本站 來源: 本站

發布時間:2025-10-15

瀏覽量:

次

封箱機日常怎么檢修,封箱機作為包裝流水線的核心設備,其運行穩定性直接影響生產效率與包裝質量。日常檢修是預防故障、延長設備壽命的關鍵環節。通過系統化的日常維護,可減少80%以上的突發故障,同時降低30%的維修成本。邦得樂小編從機械部件、電氣系統、封箱效果三個維度,結合行業最新技術標準,梳理封箱機日常檢修的核心要點。

一、機械部件深度檢查與維護

一、機械部件深度檢查與維護

1.傳動系統精準調校

傳動鏈條與齒輪是封箱機的動力傳輸核心。每周需用鏈條張力計檢測鏈條松緊度,標準值為跨度100mm時下垂量2-4mm。若鏈條節距拉長超過3%,需截取多余鏈節或更換新鏈。齒輪嚙合部位需每月涂抹鋰基潤滑脂,減少齒面磨損。對于蝸輪蝸桿減速箱,每季度更換一次10-30號機油,避免因油液變質導致傳動卡滯。

2.滾輪系統動態平衡

膠帶輸送滾輪與壓合滾輪需保持同步運轉。每日檢查滾輪表面是否有膠帶殘留,使用專用清潔劑去除污漬后,需用千分尺測量滾輪直徑,誤差超過0.5mm時需更換。壓合滾輪的壓力調節需通過扭矩扳手校準,確保對紙箱的壓強穩定在0.2-0.3MPa范圍內,防止因壓力不足導致封箱不牢。

3.切割機構鋒利度管理

膠帶切割刀片是故障高發部件。每日操作前需用塞尺檢測刀片刃口厚度,超過0.3mm時需用油石打磨或更換新刀。切割位置校準需通過激光對中儀完成,確保刀片與膠帶輸送路徑垂直度誤差≤0.1°。對于熱熔膠封箱機,還需檢查噴嘴溫度傳感器精度,誤差超過±5℃時需重新標定。

二、電氣系統安全防護

1.電源線路絕緣檢測

每周用兆歐表檢測電機、傳感器等關鍵部件的絕緣電阻,標準值應≥1MΩ。重點檢查接線端子是否松動,對于頻繁振動的部位,需采用防松螺紋膠加固。老化線路需用阻燃套管包裹,避免因短路引發火災。

2.傳感器智能校準

光電傳感器與接近開關需每月進行功能測試。用標準尺寸紙箱模擬檢測場景,確保傳感器觸發距離誤差≤1mm。對于編碼器定位系統,需通過示波器檢測脈沖信號穩定性,頻率波動超過±2%時需更換傳感器。

3.控制單元故障預判

PLC控制系統需定期備份程序,每季度用專用測試儀檢測輸入輸出模塊的響應時間,延遲超過50ms時需優化程序或更換模塊。對于觸摸屏操作界面,需檢查觸控靈敏度,誤觸率超過3%時需重新校準。

三、封箱效果質量驗證

1.膠帶粘貼強度測試

每日隨機抽取5個封箱樣品,用拉力計檢測膠帶剝離強度,標準值應≥5N/25mm。若出現膠帶邊緣翹起,需檢查壓合滾輪壓力與膠帶張力是否匹配。對于低溫環境使用的膠帶,需提前24小時在恒溫庫中存放,避免因溫差導致粘性下降。

2.切割精度動態監控

通過高速攝像機記錄膠帶切割過程,分析切口平整度。若出現毛邊或拖尾現象,需調整刀片進給速度與膠帶輸送速度的比值,標準范圍為1:1.2-1:1.5。對于異形紙箱封箱,需定制專用導向模具,確保切割位置誤差≤2mm。

3.輸送系統穩定性評估

用激光測距儀檢測紙箱輸送軌跡,連續運行1小時后位移偏差應≤3mm。若出現跑偏現象,需調整輸送帶兩側的調偏輥,使輸送帶中心線與機架中心線重合度誤差≤1mm。對于重型紙箱,需增加輔助支撐輪,防止輸送帶下垂變形。

四、預防性維護體系構建

1.部件壽命周期管理

建立易損件臺賬,記錄滾輪、刀片、鏈條等部件的使用時長。根據行業數據,膠帶滾輪平均壽命為5000小時,切割刀片為2000小時,需提前10%使用時間準備備件。對于進口部件,需儲備至少1套關鍵備件,避免因停機等待導致生產中斷。

2.環境適應性改造

在潮濕地區使用的封箱機,需在電控箱內放置干燥劑,濕度超過70%時啟動除濕裝置。對于粉塵環境,需在進氣口加裝三級過濾網,定期用壓縮空氣清理散熱風扇積塵。在低溫環境下,需對液壓系統加裝加熱帶,防止油液凝固。

3.操作人員技能認證

實施分級培訓制度,初級操作員需掌握日常清潔與基礎調整技能,中級維修員需具備部件更換與簡單故障排除能力,高級工程師需通過PLC編程與機械設計考核。每季度組織實操考核,不合格者需重新培訓。

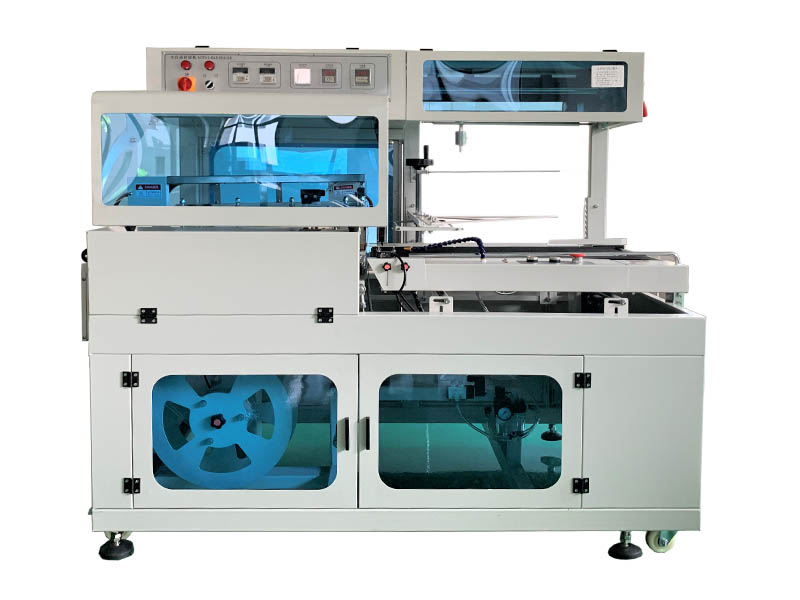

長沙市芙蓉區邦得樂包裝機械經營部一直致力于包裝機械的銷售。經過多年的發展,服務于眾多食品行業、飲料行業、醫藥、獸藥行業、電子廠家、化工廠家、日用品廠家,公司主要產品有:熱收縮包裝機、全自動顆粒包裝機、粉末包裝機、醬料包裝機、封口機、打碼機、打包機、等包裝機械;以及批發各種膠帶、打包帶、纏繞膜、收縮膜等包裝材料。

綜上所述,封箱機日常檢修已從傳統的“故障后維修”轉向“預測性維護”。通過物聯網傳感器實時采集設備運行數據,結合AI算法預測部件壽命,可使計劃外停機時間減少60%。對于生產企業而言,建立“日檢-周保-月修”的三級維護體系,配合數字化管理工具,不僅能降低維修成本,更能提升包裝線的整體效能。未來,隨著機器視覺與機器人技術的融合,封箱機檢修將向自動化、智能化方向加速演進。如需了解更多《如何挑選優質熱收縮膜,看完你就知道了[最新更新]》

1.傳動系統精準調校

傳動鏈條與齒輪是封箱機的動力傳輸核心。每周需用鏈條張力計檢測鏈條松緊度,標準值為跨度100mm時下垂量2-4mm。若鏈條節距拉長超過3%,需截取多余鏈節或更換新鏈。齒輪嚙合部位需每月涂抹鋰基潤滑脂,減少齒面磨損。對于蝸輪蝸桿減速箱,每季度更換一次10-30號機油,避免因油液變質導致傳動卡滯。

2.滾輪系統動態平衡

膠帶輸送滾輪與壓合滾輪需保持同步運轉。每日檢查滾輪表面是否有膠帶殘留,使用專用清潔劑去除污漬后,需用千分尺測量滾輪直徑,誤差超過0.5mm時需更換。壓合滾輪的壓力調節需通過扭矩扳手校準,確保對紙箱的壓強穩定在0.2-0.3MPa范圍內,防止因壓力不足導致封箱不牢。

3.切割機構鋒利度管理

膠帶切割刀片是故障高發部件。每日操作前需用塞尺檢測刀片刃口厚度,超過0.3mm時需用油石打磨或更換新刀。切割位置校準需通過激光對中儀完成,確保刀片與膠帶輸送路徑垂直度誤差≤0.1°。對于熱熔膠封箱機,還需檢查噴嘴溫度傳感器精度,誤差超過±5℃時需重新標定。

二、電氣系統安全防護

1.電源線路絕緣檢測

每周用兆歐表檢測電機、傳感器等關鍵部件的絕緣電阻,標準值應≥1MΩ。重點檢查接線端子是否松動,對于頻繁振動的部位,需采用防松螺紋膠加固。老化線路需用阻燃套管包裹,避免因短路引發火災。

2.傳感器智能校準

光電傳感器與接近開關需每月進行功能測試。用標準尺寸紙箱模擬檢測場景,確保傳感器觸發距離誤差≤1mm。對于編碼器定位系統,需通過示波器檢測脈沖信號穩定性,頻率波動超過±2%時需更換傳感器。

3.控制單元故障預判

PLC控制系統需定期備份程序,每季度用專用測試儀檢測輸入輸出模塊的響應時間,延遲超過50ms時需優化程序或更換模塊。對于觸摸屏操作界面,需檢查觸控靈敏度,誤觸率超過3%時需重新校準。

三、封箱效果質量驗證

1.膠帶粘貼強度測試

每日隨機抽取5個封箱樣品,用拉力計檢測膠帶剝離強度,標準值應≥5N/25mm。若出現膠帶邊緣翹起,需檢查壓合滾輪壓力與膠帶張力是否匹配。對于低溫環境使用的膠帶,需提前24小時在恒溫庫中存放,避免因溫差導致粘性下降。

2.切割精度動態監控

通過高速攝像機記錄膠帶切割過程,分析切口平整度。若出現毛邊或拖尾現象,需調整刀片進給速度與膠帶輸送速度的比值,標準范圍為1:1.2-1:1.5。對于異形紙箱封箱,需定制專用導向模具,確保切割位置誤差≤2mm。

3.輸送系統穩定性評估

用激光測距儀檢測紙箱輸送軌跡,連續運行1小時后位移偏差應≤3mm。若出現跑偏現象,需調整輸送帶兩側的調偏輥,使輸送帶中心線與機架中心線重合度誤差≤1mm。對于重型紙箱,需增加輔助支撐輪,防止輸送帶下垂變形。

四、預防性維護體系構建

1.部件壽命周期管理

建立易損件臺賬,記錄滾輪、刀片、鏈條等部件的使用時長。根據行業數據,膠帶滾輪平均壽命為5000小時,切割刀片為2000小時,需提前10%使用時間準備備件。對于進口部件,需儲備至少1套關鍵備件,避免因停機等待導致生產中斷。

2.環境適應性改造

在潮濕地區使用的封箱機,需在電控箱內放置干燥劑,濕度超過70%時啟動除濕裝置。對于粉塵環境,需在進氣口加裝三級過濾網,定期用壓縮空氣清理散熱風扇積塵。在低溫環境下,需對液壓系統加裝加熱帶,防止油液凝固。

3.操作人員技能認證

實施分級培訓制度,初級操作員需掌握日常清潔與基礎調整技能,中級維修員需具備部件更換與簡單故障排除能力,高級工程師需通過PLC編程與機械設計考核。每季度組織實操考核,不合格者需重新培訓。

長沙市芙蓉區邦得樂包裝機械經營部一直致力于包裝機械的銷售。經過多年的發展,服務于眾多食品行業、飲料行業、醫藥、獸藥行業、電子廠家、化工廠家、日用品廠家,公司主要產品有:熱收縮包裝機、全自動顆粒包裝機、粉末包裝機、醬料包裝機、封口機、打碼機、打包機、等包裝機械;以及批發各種膠帶、打包帶、纏繞膜、收縮膜等包裝材料。

綜上所述,封箱機日常檢修已從傳統的“故障后維修”轉向“預測性維護”。通過物聯網傳感器實時采集設備運行數據,結合AI算法預測部件壽命,可使計劃外停機時間減少60%。對于生產企業而言,建立“日檢-周保-月修”的三級維護體系,配合數字化管理工具,不僅能降低維修成本,更能提升包裝線的整體效能。未來,隨著機器視覺與機器人技術的融合,封箱機檢修將向自動化、智能化方向加速演進。如需了解更多《如何挑選優質熱收縮膜,看完你就知道了[最新更新]》

分享到: